Le ruote sono una delle invenzioni più antiche e utili dell’umanità, ma dietro la loro semplicità apparente si nasconde una scienza sofisticata: il rotolamento. Quando si parla di ruote, specialmente in ambito industriale, il modo in cui queste ruotano è cruciale per determinare l’efficienza e la durata dell’intero sistema. Esistono diverse tecnologie che permettono alle ruote di rotolare con facilità e ciascuna ha i suoi vantaggi e svantaggi. In questo articolo, esploreremo quattro principali meccanismi di rotolamento utilizzati nelle ruote industriali: cuscinetti a sfere, cuscinetti a rulli, cuscinetti a rulli conici, e cuscinetti in bronzo.

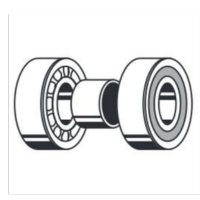

1. Cuscinetti a Sfere: Scorrevolezza e Velocità

Il primo e probabilmente il più conosciuto tra i meccanismi di rotolamento è il cuscinetto a sfere. Questi cuscinetti sono composti da piccole sfere in acciaio che si muovono all’interno di due anelli concentrici, detti anello interno ed esterno. Le sfere riducono l’attrito tra gli anelli, permettendo alla ruota di girare con facilità.

I cuscinetti a sfere sono apprezzati per la loro capacità di operare a velocità elevate e per il fatto che riescono a sopportare sia carichi radiali (verso il centro della ruota) che carichi assiali (lungo l’asse della ruota). Sono la scelta ideale quando si ha bisogno di un rotolamento fluido e silenzioso, e vengono usati in applicazioni che richiedono precisione, come i carrelli leggeri o le apparecchiature di laboratorio.

2. Cuscinetti a Rulli: Resistenza sotto Carichi Pesanti

I cuscinetti a rulli rappresentano un’altra soluzione comune per il rotolamento delle ruote. A differenza dei cuscinetti a sfere, questi utilizzano rulli cilindrici invece delle sfere. I rulli hanno una maggiore superficie di contatto con gli anelli, il che consente loro di sopportare carichi radiali molto elevati.

Questo tipo di cuscinetto è ideale per le applicazioni industriali pesanti, dove le ruote devono sostenere carichi consistenti a velocità più basse. Un esempio tipico sono i carrelli elevatori, dove la robustezza e la capacità di gestire carichi pesanti sono più importanti della velocità.

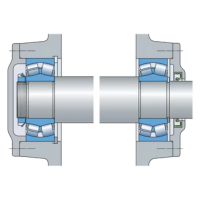

3. Cuscinetti a Rulli Conici: Stabilità sotto Carichi Combinati

Quando parliamo di cuscinetti a rulli conici, entriamo nel mondo delle applicazioni industriali più complesse. Questi cuscinetti utilizzano rulli conici, ovvero a forma di cono, che possono gestire sia carichi radiali che assiali elevati contemporaneamente.

Questa combinazione li rende perfetti per veicoli industriali e altre macchine pesanti che affrontano forze da più direzioni. Sono progettati per offrire una stabilità eccezionale e una lunga durata, anche in condizioni operative impegnative. Tuttavia, richiedono un montaggio preciso e sono generalmente più costosi rispetto ai cuscinetti a sfere o a rulli cilindrici.

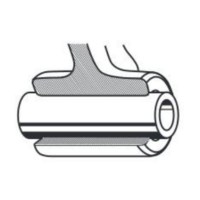

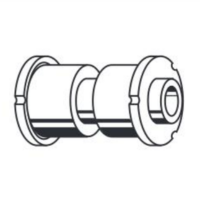

4. Foro Passante: Semplicità e Affidabilità

Il foro passante è uno scorrimento semplice,vantaggioso e resistente: la rotazione avviene direttamente sull’asse della ruota. I fori passanti lisci sono utilizzati soprattutto per ruote con supporto istituzionale e per apparecchiature da trasporto che vengono utilizzate solo a velocità ridotte e non con uso continuo. Con un’alta velocità di scorrimento ed un carico troppo elevato possono insorgere problemi di surriscaldamento. Per una migliore scorrevolezza e durata è necessaria una periodica lubrificazione, in particolare sulle ruote in ghisa. E’ indicata per i carichi con portata media.

5. Rotazione su boccole in nylon: la base

L’organo di scorrimento più semplice è la boccola: economica e robusta, è impiegata per supporti istituzionali e per quei carrelli che hanno bassa velocità di movimentazione ed utilizzo ridotto.

L’impiego delle boccole dipende dal materiale usato per ruote e corpi; se questi ultimi sono in poliammide, polipropilene o ghisa, tali organi di scorrimento non sono adoperati, avendo i prodotti prima nominati buone qualità di scorrevolezza.

Fra le sostanze più adatte per la produzione delle boccole troviamo il nylon, particolarmente efficace con ruote di gomma e corpi in lamiera.

Normalmente le boccole non richiedono, a meno di particolari condizioni di utilizzo (ad esempio una forte concentrazione di polvere nell’aria), specifiche manutenzioni, inoltre sono resistenti alla corrosione.

L’uso improprio delle boccole può provocarne il surriscaldamento; ciò avviene in caso di velocità di movimentazione eccessiva o carichi troppo pesanti

Quale Scegliere?

La scelta del tipo di cuscinetto per il rotolamento delle ruote dipende molto dall’applicazione specifica. Se hai bisogno di velocità e precisione, il cuscinetto a sfere è la soluzione ideale. Se invece le tue ruote devono sopportare carichi pesanti o forze provenienti da diverse direzioni, i cuscinetti a rulli o a rulli conici sono più adatti. Infine, se la semplicità e la resistenza all’usura in ambienti difficili sono la priorità, i cuscinetti in bronzo sono la soluzione giusta.

Capire come rotolano le ruote non è solo una questione di curiosità, ma è fondamentale per garantire che il tuo sistema funzioni al meglio delle sue capacità. Scegliere il cuscinetto giusto può fare una grande differenza nella durata e nell’efficienza delle tue attrezzature industriali.

#boccola #cuscinetto a rulli #cuscinetto a sfere #foro passante